聚合物发泡工艺技术

目前制备聚合物发泡材料根据操作的连续化程度,发泡成型工艺可以分为间歇式发泡、挤出发泡和注塑成型发泡。

间歇式发泡

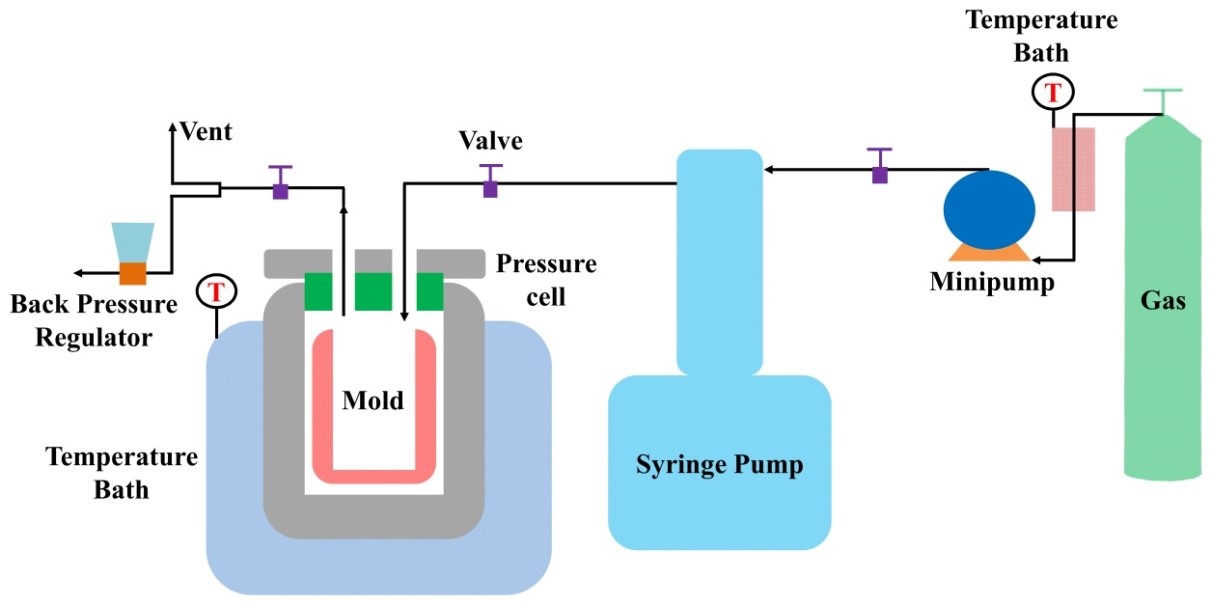

间歇式发泡一般是在高压反应釜中进行的,给待发泡的试样提供一定的高温高压的密闭环境,让CO2、N2等气体逐渐扩散溶解到聚合物基体中,经过一定的时间后,使气体在聚合物中的吸收达到饱和,然后改变温度或者压力,使溶解在聚合物中的气体达到过饱和状态而溢出,气体在溢出的过程中产生大量的气泡核,气泡核逐渐长大形成泡孔。最后聚合物经过冷却定型,同时形成的泡孔结构也被保持在聚合物内部。在研究中间歇式发泡分为两种:升温法和快速降压法。

Figure 10. Schematic representation of batch foaming.

Miller等人(Polymer, 2009)在温度诱导的间歇发泡工艺中,在21 °C和5 MPa条件下,使PEl片(厚度为1.5mm)饱和280小时。样品吸收了40wt%的CO2,并在热硅油浴中发泡,以获得孔尺寸为30 nm的泡沫。Costeux (Polymer, 2013)利用压力诱导方法在30 MPa 和 40 °C下发泡 PMMA-CO-EMA(MMA 与 50 wt% 甲基丙烯酸乙酯的无规共聚物)共聚物,获得泡孔尺寸为 95nm,泡孔密度为 8.6×1015 cells/cm3的泡沫。

挤出发泡

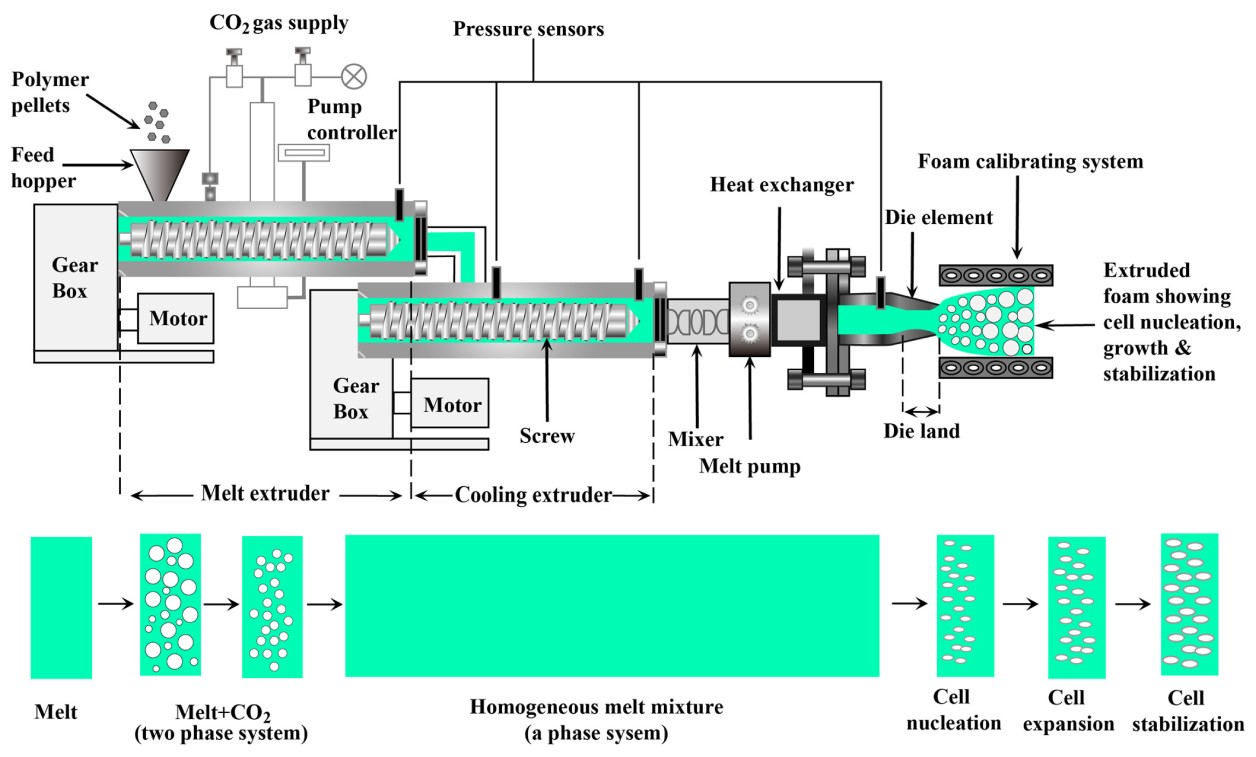

泡沫挤出遵循与塑料挤出相同的操作原理,但基本区别在于在挤出线上的某个点引入物理发泡剂。首先将聚合物粒料或粉料放进料斗口被引入挤出机的第一筒(温度受控)中。颗粒在相对较高的温度下在高压下熔融塑化。通过位于筒体上的注入单元,将物理发泡剂如CO2注入熔体中,并且经过螺杆的剪切作用, CO2完全溶解在聚合物熔体中,形成聚合物/CO2均相体系。均相体系通过螺杆的运动被输送到第二筒中。在这里,熔体在低于熔体挤出机中的温度下冷却(初始冷却),但仍然提供充分的混合。均相体系被输送到挤出机机头,经特定的成核喷嘴,压力迅速降低,体系中CO2达到过饱和状态,从熔体中析出,气泡开始成核和生长。

Figure 11. Schematic representation of foam extrusion on a tandem-line.

Jing Wang等人(Chem. Eng. Sci., 2012)研究了不同分子量和支化拓扑结构的 PLA 的挤出发泡行为。他们观察到细胞密度和扩增率均随着分子量和分支密度的增加而增加。对于支化 PLA,结晶可以在较宽的温度范围内稳定生产高膨胀比微孔泡沫。通过控制结晶度,可以生产具有一致泡孔形态的泡沫,同时实现机械性能和表面光泽的变化。

注塑成型发泡

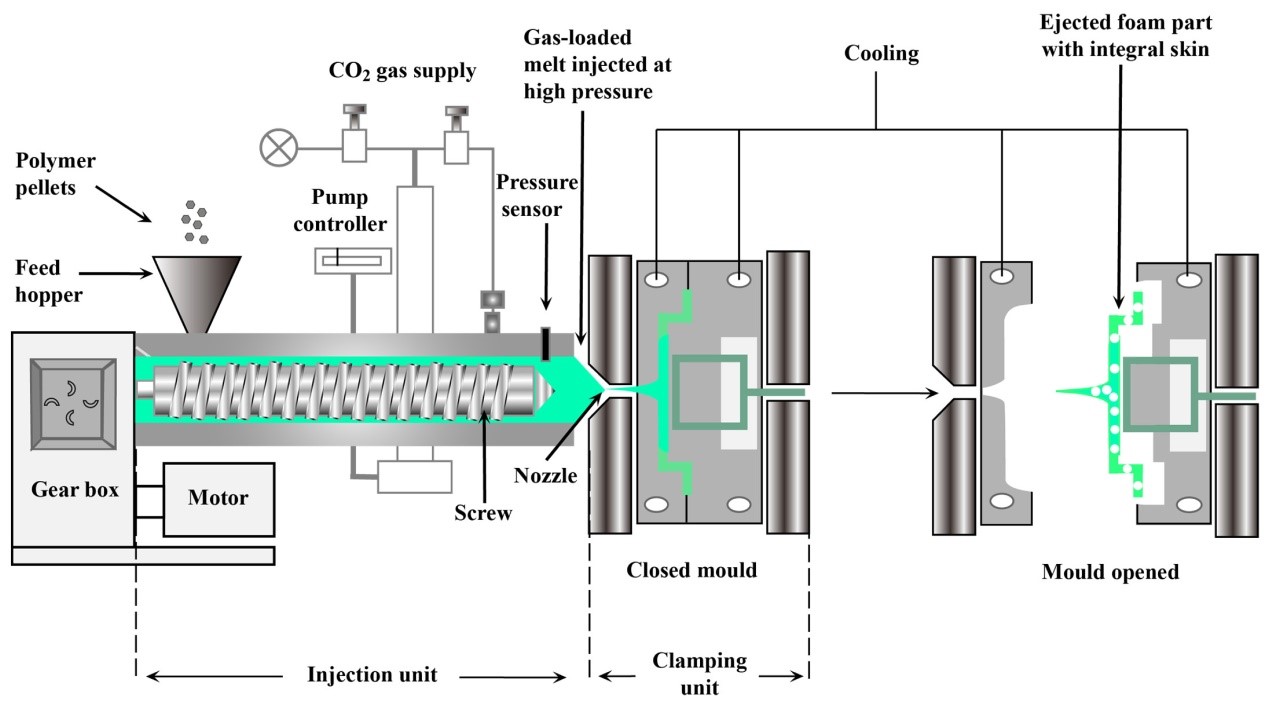

注塑成型发泡是首先将原料从料筒加入,送入挤出机的前段,在高温条件及螺杆剪切的作用下使物料塑化熔融,然后通过注气装置向挤出机内通入CO2,在螺杆的剪切和输送作用下,CO2扩散、渗透、溶解进熔体中并与熔体形成均相体系,此时聚合物熔体/CO2均相体系被输送到扩散室,由于温度突然升高致使CO2在熔体中的溶解度迅速下降,使体系达到过饱和状态,成核开始形成,在这个过程中体系应具有较高的压力,防止气孔核在充模过程中提前发生膨胀,充模之后的降压过程会使气泡长大,最后经过冷却定型。

Figure 12. Schematic representation of foam injection.

微孔注射发泡成型技术是目前应用比较广泛的微孔发泡材料制备方法。其特点是产品泡孔尺寸小于传统泡沫塑料的泡孔尺寸。这些微泡孔用于钝化预先存在的材料缺陷和微裂纹,从而增强塑料强度,进而提高材料的机械性能。因此,微孔注射发泡技术已成为聚合物泡沫成型领域的一个研究热点。Ming-ChengGuo等人(Polymer Engineering & Science, 2007)在研究聚丙烯注射成型发泡中泡孔结构和力学性能,发现较大的注射速度和小的注射压力可以制备较小的泡孔尺寸且泡孔分布均匀。Tong Lisheng 等人(Polymer, 2011)通过微孔注射发泡成型制备PA6-Clay纳米复合材料,发现较低的熔融温度、超临界流体百分含量和较高的注射速度制备的泡孔较均匀。